焦化厂硫铵饱和器后焦炉煤气中含量升高的原因分析

2024.11.15 点击124次

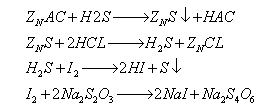

当前,随着环保要求越来越严格,焦化生产企业对排放烟气中SO2成份的控制也越来越关注。目前大多焦化厂焦炉煤气脱硫放置在硫铵生产工序前面,一般脱硫后H2S的含量要求≦20mg/M3,近几年有较多焦化厂企业在生产过程中发现硫铵后H2S有超标倒挂的现象。经查阅相关资料、初步实验验证、生产实践操作总结,提出了其主要影响因素,并提出相关处理措施,供大家参考。 1 原因分析 为找到硫铵后煤气含升高倒挂的具体原因,我们从以下几个方面进行了逐一分析。 1.1 化学反应生成增加的含量 在焦炉煤气脱硫过程中,脱硫液及硫泡沫的主要成分有(以氨法脱硫为例):挥发氨、硫代铵、多硫化铵、、硫氰酸铵、、尿素、催化剂等。在这些物质中多硫化铵和硫代铵与反应分别生成和。其反应式:

1.2 实验验证 1.2.1 验证多硫化铵与反应生成 取适量多硫化铵放在烧杯中,向烧杯内加入,马上释放出大量有臭鸡蛋气味的气体同时有生成,用便携式检测仪靠近烧杯,读数明显上升。简易证明多硫化铵与反应生成。 1.2.2 验证硫代铵与反应生成(利用使品红变色的特性) 在烧杯内放入适量硫代铵,然后加,烧杯内瞬时放出大量的类似于燃烧气味的气体,将该气体通入品红溶液中,品红溶液明显变浅,静置几天后溶液恢复原有色泽,这证明释放出来的气体是。 通过以析实验,在脱硫过程中焦炉煤气中夹带的脱硫液沫在硫铵生产过程中与浓反应会生成H2S及SO2,造成硫铵后煤气中含量升高。 1.3 H2S含量分析方法的影响。 煤气含的分析方法由原有的氨性法,先后改为锌氨络合法和锌法。采用三种分析方法都存在不同程度的分析结果倒挂现象。 用各种干扰介质对分析方法进行验证,分别在锌吸收液中加入适量的和,然后向溶液中加入10ml碘-碘化钾溶液加入适量淀粉,溶液变蓝,再用与碘-碘化钾等当量硫代钠进行滴定直至蓝色消失,结果加入的与酚的试样,消耗硫代钠的体积都不到10ml,这证明这两种物质对采用锌法化验存在干扰。 分析方法的原理

煤气中的与锌反应生成硫化锌沉淀,硫化锌沉淀在作用下溶解,然后向锥形瓶中加入过量的碘,向溶液中滴加适量的淀粉指示剂,溶液变蓝,然后用硫代钠滴定多余的碘直至蓝色消失。 与碘反应的机理

通过以上实验发现,使用以析方法检测H2S含量过程中,SO2的存在对分析结果有明显的影响,使H2S分析结果偏高。 2 处理措施及解决思路 2.1 降低脱硫液中硫代铵、多硫化铵的含量。 据相关资料介绍[1][2],在湿式氧化法脱硫过程中生成的单质硫有不同的形态,在室温条件下热力学最稳当的硫的形态是斜晶型的S8,另外硫的形态包括多硫化物(Sx2-,x=2 -5),典型溶液的PH值与HS-浓度条件下生成的硫以S42-与S32-占大部分。多硫化物能在催化剂作用下继续被氧化为单质硫。由于生成多硫化物的反应快于氧化成单质硫的反应,故脱硫液中含有多硫化物。 未转化的多硫化物会同氧反应生成硫代盐;在再生过程中催化剂的作用下氧在脱硫液中生成,当1﹤H2O2/HS-﹥4与硫氢根反应生成硫代盐;一部分硫代盐还可由沉淀的单体硫在碱性溶液中与氢氧根离子反应生成。 S42- + O2 + OH- = S2O32-+ HS- 2HS- + 4H2O2 = 5H2O + S2O32- S8 + 8OH- = 2S2O32- + 4HS-+2H2O 据资料介绍[2]硫代的生成速度还与溶液的PH值、温度、循环溶液中的悬浮硫等固体含量有关。碱度对硫代盐生成速度的影响在PH值高于8.8时更为显著。例如原料气中氧分压为0.05MPa时,PH值从8.3升高至8.8,硫代盐生成速度增大3倍(从3%增至9%)。 单体硫转化为硫代盐的量随温度上升而增大,在温度高于49度是影响更显著。 2.1.1 采用高效、选择性好的脱硫催化剂,尽量将HS-氧化为单质硫,减少副反应的生产量。 2.1.2 合理控制再生空气量,减少过剩氧化 2.1.3 合理控制脱硫液PH值,PH值并非越高越好。 2.1.4 开好提盐装置,尽量减少脱硫液中各种盐的含量。 2.2 采取可靠措施减少脱硫塔气体夹带 2.2.1 选择分离效果好的气液分离装置 2.2.2 定期检修,保证气液分离装置正常运行(严禁拆除) 2.2.3 设置塔外洗涤或分离器,减少脱硫液沫夹带至硫铵工序。 2.3 的检验采用色谱法(火焰光度检测器)进行分析,降低分析误差,减少干扰因素的影响。 山东某焦化厂,2017年10月10号发现烟气超标,在分析原因时发现煤气中(气柜)明显超标,由以前的≦8mg/M3以下升至15.3mg/M3并陆续长至55.3mg/M3。经紧急采取措施,保证了硫铵后降至合格指标之内,确保了烟气达标排放。具体情况如下:

出现问题后,由于烟气排放超标,生产管理部门责令查原因,尽快解决。 当时先采取了调整溶液组分的办法进行工艺调整。具体是增加催化剂加入量,提高催化剂浓度;然后系统增补,稀释溶液中副盐含量。但收效甚微。硫铵后仍然偏高,烟气排放超标。 因该装置设计三塔串联运行,当时实际两塔运行。考虑到可能是因为装置运行周期比较长了,塔顶气液分离效果差,出现夹带量增加的因素,造成硫铵后高,10月13日采取将备用塔开启,三塔运行。备用塔并入系统运行后,脱硫后并无明显变化(备用塔一直没有添加脱硫催化剂),但硫铵后逐步降低,满足了烟气排放需求。 通过以上实例证明,当脱硫装置长周期运行后脱硫液中副盐含量增高,在脱硫塔气液分离不好的情况下,焦炉煤气夹带的脱硫液沫在进入硫铵生产装置中与浓反应,会造成硫铵后升高,煤气燃烧后引起排放超标。需要根据各自情况有针对性的采取预防措施。 参考资料: [1] 脱硫技术 王祥光 化学工业出版社 [2] 环境与工业气体净化技术 朱世勇 化学工业出版社 | 产品分类

|