上海紫丹印务有限公司(以下简称“紫丹印务”)是一家胶印纸包装企业,本文,笔者着重阐述紫丹印务在VOCs减排与治理方面的实践,旨在为同行企业提供参考。

VOCs治理背景

除噪声之外,工业活动中所产生的污染物,主要包括废水、废气和危险废弃物3大类。紫丹印务就是在上述政府将包装印刷列入VOCs重点治理行业的背景下被动地开展了VOCs的减排与治理。其实,在政府没有将包装印刷列入VOCs重点治理行业之前,紫丹印务在努力发展生产的同时也非常重视环境保护工作,这与“紫丹”名字有些关联,“紫丹”源于“紫江集团”与“丹麦发展中国家工业化基金会”合资双方名字的首字母。众所周知,丹麦是全球少数最重视环保工作的国家之一,而具有官方背景的“丹麦发展中国家工业化基金会”的使命就是“促进发展中国家工业化进程”,同时其选择的投资项目一定要环保,因此说“紫丹”项目从一开始就必须要环保。基于此,1998年在紫丹印务投产的同时就斥巨资自行建造了污水处理站;2000年就通过了ISO14001环境管理体系认证。像这样在业内较早地践行环保理念的企业并不多。此外,虽然并不是为了承接教材订单,但是紫丹印务仍是最早拿到“绿色印刷认证”的企业之一;近10年来,也持续获得上海市政府颁发的“上海市清洁生产”认证证书。

VOCs治理过程

不管怎样,既然要求实施VOCs的减排与治理,就要认真去做,而不是走走形式,如果进行了实际的VOCs治理投资,却没有达到真正的实际治理效果,那是一种反向的环境危害。基于这样的出发点,我们与上海市环境科学研究院在前期进行了车间现场VOCs实地检测取值,多种治理方式的试验,并经过反复论证后形成了一份详细的治理方案,经过最终的优化定稿了紫丹印务的“一厂一方案”VOCs治理技术工艺文件。

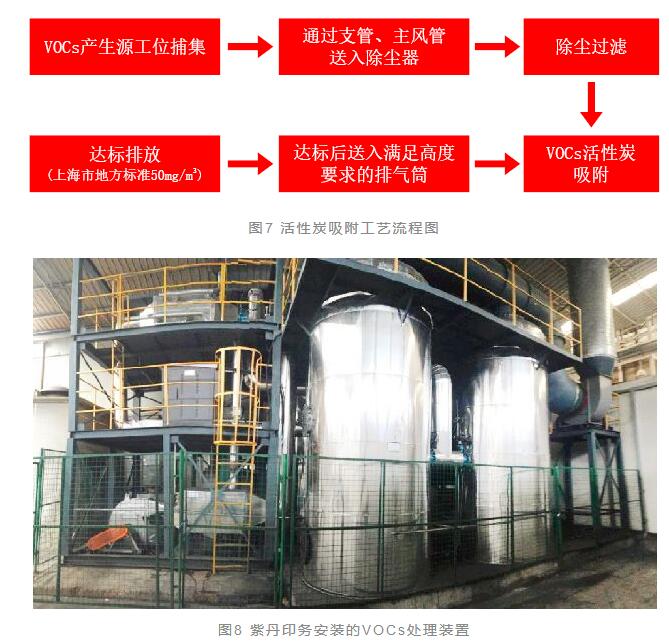

基于我们现场反复进行的实际试验测试结果,“光分解”方式的效果并不明显,能耗还很大,在此也提醒大家慎重选择这种方式,最终我们选用了活性炭吸附、脱附的工艺技术路线。

1、源头治理

VOCs治理装置是终端环节,是一种被动措施。要想让VOCs治理效果显著,就必须从源头开始。因此,我们先分析一下胶印纸包装企业产生VOCs的源头。

首先,胶印润版水斗液中的异丙醇是VOCs的主要来源,也叫IPA,溶于水,无色透明液体,有类似乙醇和丙酮混合物的气味。由于它能显著降低水的表面张力,因此在胶印生产中,常与润版液一起加入自来水中形成水斗液,用于印版非图文部分的湿润,并在印刷图文转移过程中,分别从印版、橡皮布和纸张上完全挥发,在印刷车间进行无组织排放。一般情况下,一台胶印机每班的异丙醇消耗量大约在15~20kg。

其次,胶印机的洗车水是C10-C12的非芳香类直链烃,其闪点一般都在60℃以上。在洗车过程中会挥发VOCs,一台胶印机一个班的使用量大约在5~8kg,其中少部分会在清洗胶辊时挥发出来,但绝大部分会在溶解胶印油墨后成为洗车废液。

第三个来源是用洗车水清洗墨斗、墨刀和盛装洗车废液的铲墨器时挥发出来的少量VOCs。

第四个来源是清洗调墨房的墨刀、墨台产生的少量VOCs。如果采用自动配色软件和硬件系统,该环节产生的VOCs则可以忽略不计。

单张纸胶印油墨是膏状的树脂型油墨,其固化过程主要是吸收空气中的氧气而实现氧化干燥,几乎不挥发VOCs。我们将公司所用的某品牌胶印油墨拿到上海市环境科学研究院进行检测,其VOCs含量只有0.48%~0.53%。

与胶印纸包装相关的加工工艺中所用到的液态材料,几乎都很少含有VOCs,如水性光油、UV光油、水性覆膜胶、水性糊盒胶等。不过,在清洗丝网UV上光版时将挥发少量VOCs,这可以看作是第五个VOCs源。

从上述分析情况来看,胶印纸包装企业中VOCs的主要来源是润版水斗液中添加的异丙醇挥发,其次是清洗过程中洗车水挥发和丝网版清洗剂挥发。显然从源头上控制它们是非常重要的,特别是占VOCs挥发总量90%的异丙醇,必须受到控制。

对于紫丹印务来说,在源头上消除异丙醇的尝试,断断续续至少有10年时间,最早倒不是出于控制VOCs的目的,而是要降低成本。但直到最近2年,我们才真正把免酒精印刷工艺测试成熟。包装印刷的印刷墨量变化大,要彻底摆脱异丙醇这个“定海神针”不是一件容易的事。我们现在已经不用异丙醇,彻底消除了这个VOCs的源头。现在采用免酒精工艺后的生产效率、产品质量已经完全可以比肩过去的酒精工艺。

2、过程治理

在过程控制上,我们对洗车水集中收集后进行了蒸馏回收,蒸馏回收装置如图1所示,洗车废液如图2所示,有近70%的回收率,从某种意义上来讲,这又是从源头上进行了控制。我们因此每年少采购洗车水约4吨,回收后的洗车水如图3所示。

3、末端治理

对于源头或工艺条件无法消除的VOCs排放,我们只能采取被动的末端治理措施。末端治理包括VOCs的捕集和处理两个环节。

在捕集方面,捕集效率直接决定了VOCs整体的处理效果,因此正确有效的捕集是十分关键的,必须有的放矢。

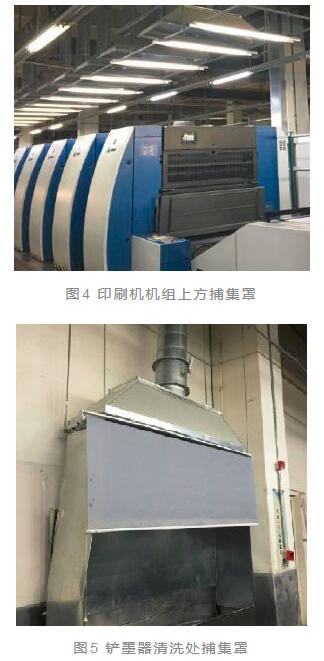

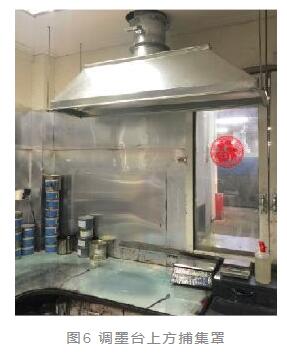

从实际工况来看,异丙醇的挥发(基于还没有消灭异丙醇的情况),主要是在印刷机色组上挥发后无组织排放;洗车水在洗车过程中,墨辊的高速挤压转动,在一定温度下致使洗车水中的部分VOCs挥发出来,也在机台上形成无组织排放。因此印刷机台每个色组上方安装VOCs捕集罩(如图4所示)是比较有效的。同时,在铲墨器清洗处(如图5所示)和调墨台上方(如图6所示),都应该安装VOCs捕集罩。

相关VOCs捕集点捕集之后,就会通过风管接入主管道,通过主风机送入VOCs处理装置的进风口,为了确保每个捕集口的正常风速,必须对主管道、各分管道的风量进行设计计算,并在每个捕集入口安装风阀,用于调试时风量的调节,最终确认入风口的大小。如果希望考虑自动化和节能,可配置电动风阀和变频主风机,让各风阀与捕集机台的运行状态相关联,并与变频主风机进行联动。

在将捕集后的VOCs送入处理装置前,还必须对其进行除尘处理,因为胶印车间的纸粉和普通胶印工艺所需的少量喷粉如果不进行过滤而被直接送入VOCs处理装置的话,会严重影响处理效果。

就胶印车间产生较低浓度VOCs的实际情况,采用活性炭吸附的工艺比较合适。基于经济性考虑,如果工厂规模较大,胶印机台较多,则可增配VOCs脱附装置进行自行脱附,然后对脱附后的废液进行处理。如果工厂规模较小,胶印机台较少,则不必考虑自行脱附,而是采取定期更换活性炭的方式,将吸附饱和VOCs的活性炭作为危废交给有资质的单位进行处置。活性炭的饱和程度是通过在线监测仪监测或定期用VOCs测试仪对VOCs装置的进风口和出风口进行监测,然后对数据进行判断,在地方政府排放标准临界值之下时就要进行活性炭的脱附或者更换。粗略的判断方式是根据时间进行估算,但这种方式具有一定的风险性。对于脱附工艺来说需要注意的是,如果印刷机台是24小时运转的话,对活性炭罐要有一个冗余量,作为生产期间脱附时周转用。活性炭吸附工艺流程图如图7所示,紫丹印务VOCs处理装置如图8所示。

综上所述,从整体上来说,在不进行VOCs治理的情况下,其实胶印纸包装企业的VOCs排放浓度是比较低的,并不是一个所谓需要VOCs重点整治的行业,但基于中国环保法规的要求是要进行VOCs有组织收集处理后排放。从胶印纸包装企业的角度实施包括源头控制、过程控制和末端治理在内的综合措施,完全能够满足各地方政府所规定的VOCs排放标准。