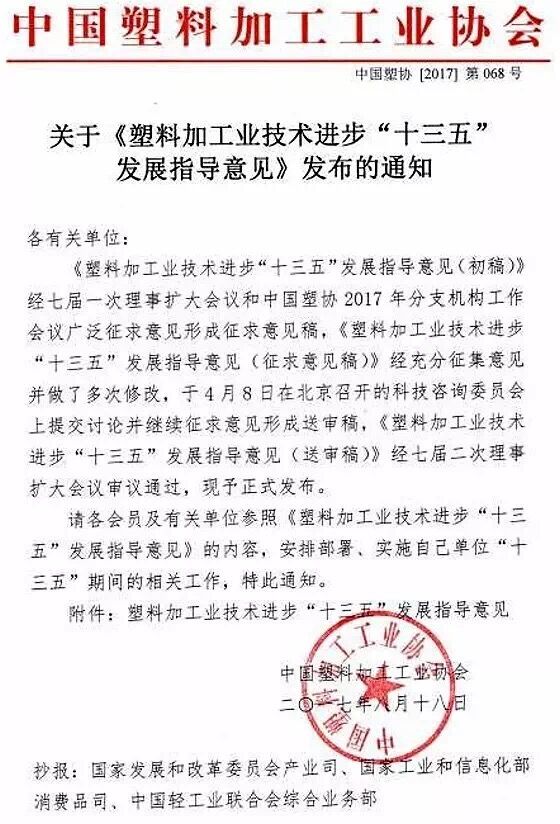

8月18日,在《塑料加工业“十三五”发展规划指导意见》基础上,中国塑料加工工业协会编制了《塑料加工业技术进步“十三五”发展指导意见》。

至“十二五”末,中国塑料加工业获得授权发明与实用新型专利达6.6万余件,获批国家级企业技术中心30个,国家技术创新示范企业9个,国家级中小企业公共服务示范平台2个;轻工行业重点实验室10个、特色区域和产业集群17个;国内开设高分子材料科学与工程相关专业的高校300多个,企业建立院士工作站28个以上,高校与企业联合开发新产品数量稳步增长,科技成果转化效果显著。

当前,世界新一轮科技革命、产业变革加速演进,全球进入高强度研发时代,经济增长更加依赖科技发展。

中国塑料加工业起步晚、中小企业多、技术力量弱、创新能力不足,仍处于机械化、电气化、自动化、数字化并存,不同地区、企业发展不平衡的阶段。发展智能制造面临基础薄弱、新模式尚未成型,关键共性技术和核心装备受制于人,系统整体解决方案供给能力不足等问题突出。

如何在智能转型大潮中不掉队、不落伍,跟上时代步伐,缩小而不拉大差距、不输在起跑线上,是行业面临的一项重要任务。

近日,中国塑料加工工业协会编制《塑料加工业技术进步“十三五”发展指导意见》

塑料加工业呈现功能化、轻量化、生态化和微成型发展趋势

功能化既是塑料制品具有明显优势的特有属性,更是产品结构调整的重要方向,是塑料加工业作为国民经济重要基础性产业的重要标志。

轻量化伴随低碳经济同步到来,飞机、汽车和轨道交通等的轻量化越来越成为人们关注的焦点,传统材料及工艺已不能满足要求,新的环境友好、轻质高强材料加工成型技术成为实现轻量化及节能减排的有效途径。

生态化是充分利用生物资源开发、生产生物质降解塑料和生物基塑料,促进塑料加工业向环保、高效、可持续发展的必然方向。

微成型作为聚合物微纳尺度制造科学的前沿技术,在光电通讯、影像传输、信息储备、医疗器械、高端复杂结构零件等方面有广泛的应用,是塑料加工业精密智能装备、模具和先进成型工艺的集中体现。

主要目标

1、完善科技创新体系

培育、支持行业公共科技资源共享机制和服务体系的建立。在重点产业中构建技术创新战略联盟,培育、建立具有创新、咨询、检测、工程放大等科技公共服务平台,其中国家级中小企业公共服务示范平台数量达到5家以上,特色区域和产业集群25个以上。鼓励技术要素参与分配。

2、增加科技资源总量

行业内国家重点实验室、国家工程技术研究中心增加2-3个,国家级企业技术中心增加到35家以上,30%以上中型及“专特精尖”小型企业获省市级企业中心认定;整合行业优势资源,重点建设不少于20个中国轻工业重点实验室、5个中国轻工业工程技术研究中心。

3、提高自主创新能力

重点企业研发经费的投入占收入比重超过3.0%,行业整体力争达到2%;重点行业关键技术和装备自主化率力争由40%提高到60%。

4、推进节能减排

推进节能减排及清洁生产技术应用,推进新能源利用,采用环保新材料、新工艺及新技术降低能耗,实现经济和环境、社会效益协调发展。

规模以上企业综合能耗符合国家指标;复合软包装、合成革行业溶剂型传统生产工艺产生的有机废气全面治理、达标排放;60%以上塑料改性造粒及塑料异型材、塑料管道、塑木复合材料等生产线实行混配料一体化技术改造,减少粉尘污染;

进一步推动塑料在建筑保温、节能改造及给排水等领域的应用;聚氨酯、挤出聚苯乙烯(XPS)等泡沫塑料生产积极淘汰氢氯氟烃发泡剂;完善废旧塑料回收加工体系,实现废旧塑料改性、高质和高值可资源化利用、无污染排放。

5、加快产业转型升级

瞄准产业链前沿,价值链高端,加快行业产品结构调整。实现产业技术和产品的安全升级;中、高档产品比例及产品的质量与配套水平有显著提高,部分产品达到国际先进水平。

大力实施“进口替代”战略,争取到2025年,塑料加工业主要产品及配件能够满足国民经济和社会发展尤其是高端领域的需求,部分产品和技术达到世界领先水平。

主要任务

1、加快整合创新资源和要素,不断完善以企业为主体的科技创新体系

2、加强前沿技术研究和技术储备,努力缩小差距

3、组织突破共性关键技术,推进科技创新和产业化示范

4、加快重点塑料加工装备研发,提高装备自主化水平

5、加快新产品、新技术推广应用,促进产品升级换代

6、加快新型工艺研发,加大力度推行清洁生产和节能减排

7、推动安全工程体系建设,保障食品和环境安全

8、加快两化深度融合,提高企业智能制造水平,推进塑料加工业智能转型