前言

对于各种各样的纳米尺寸粉末和纳米级分散的材料而言,热分析技术可以表征它们的熔融温度,相变温度,烧结过程,合成制备与分解情况。本文阐述的目的在于证明现代热分析方法的灵敏度已经达到相当高程度 ――可用于表征颗粒尺寸在微米级以下的材料,热分析数据是无机有机纳米材料热性能表征的重要参数,而且热分析技术还可以用于表征纳米尺寸材料的制备。文献[1,2]介绍铝和氮化铝纳米颗粒的制备,研究金属铝纳米颗粒的尺寸对熔融温度的影响,文献[3]研究金属镍基体中形成金属银原子簇,文献[4,5]研究针铁矿晶形向赤铁矿晶形转变的相变温度,文献[6]研究纳米结晶的氧化锆陶瓷的烧结过程,文献[7,8]通过热膨胀实验的动力学分析可以模拟高科技陶瓷的烧结过程。这些文献都是利用热分析手段对纳米材料进行分析研究的。

实验

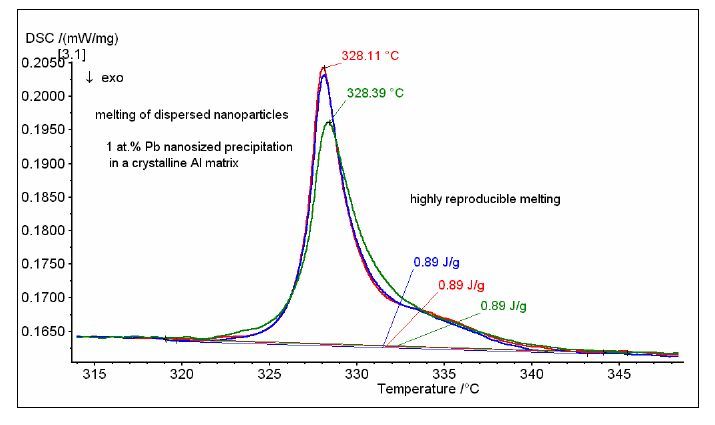

1.使用热流型 DSC, NETZSCH DSC 204 Phoenix,测试晶体铝基质中以纳米级分散的金属铅的熔融过程。将样品置于盖上扎孔的标准铝坩埚里,在氮气气氛下以 10K/min的升温速率进行测试。

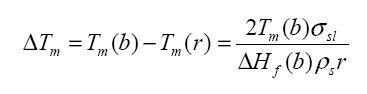

2.使用高压 DSC, NETZSCH DSC 204 HP Phoenix,测试尺寸在 100nm以内的针铁矿针状晶形向赤铁矿晶形转变的相变过程。实验气氛为氮气,压力从常温到 15MPa。

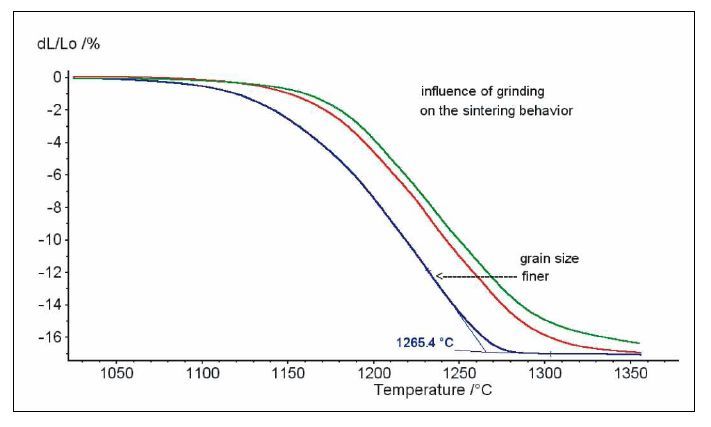

3.使用水平推杆式热膨胀仪, NETZSCH DIL 402 C,测试陶瓷粉末的烧结过程。使用高聚物添加剂将粉末压实,而这些添加剂会在陶瓷粉末发生烧结之前全部烧尽,对烧结过程的研究不会产生影响。实验气氛是流动的空气。陶瓷颗粒尺寸对烧结和致密化过程的影响研究所采用的升温速率是 5K/min,而对于烧结过程动力学分析来说, NETZSCH多曲线动力学分析软件通常需要至少三种不同的升温速率进行计算。

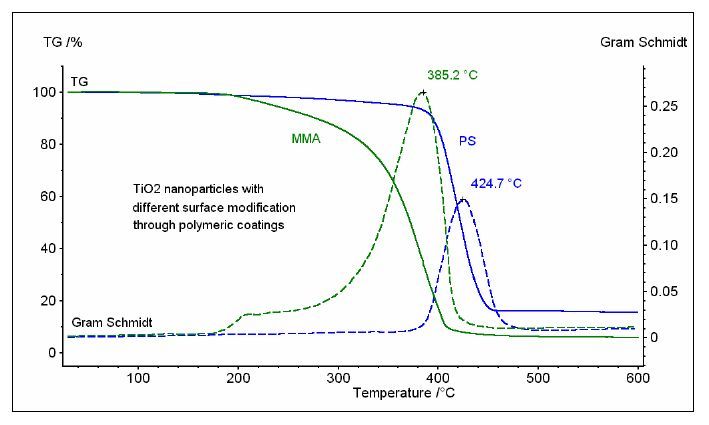

4.表征不同聚合物在纳米氧化钛粉末表面的涂覆状况可使用热重和红外联用仪器(TG-FTIR), NETZSCH TG 209 Iris-Bruker Tensor 27。它可精确测试重量变化,同时鉴定析出气体成分,因此涂覆在氧化钛粉末表面的聚合物含量和成分以及它的稳定性可在一个实验中同时得到。

结果与讨论

图一是晶体铝基质中以纳米级分散的金属铅的熔融过程热流型 DSC图谱。金属铅名义上的含量是 1 atom%,实际含量未知。它的熔融温度范围和纯的金属铅是一样的。

|

| Fig.1:晶体铝基质中以纳米级分散的金属铅(名义含量为 1atom%)的熔融曲线,同一样品(17.42mg)升温三次,扎孔铝坩埚, N2气氛, 10K/min |

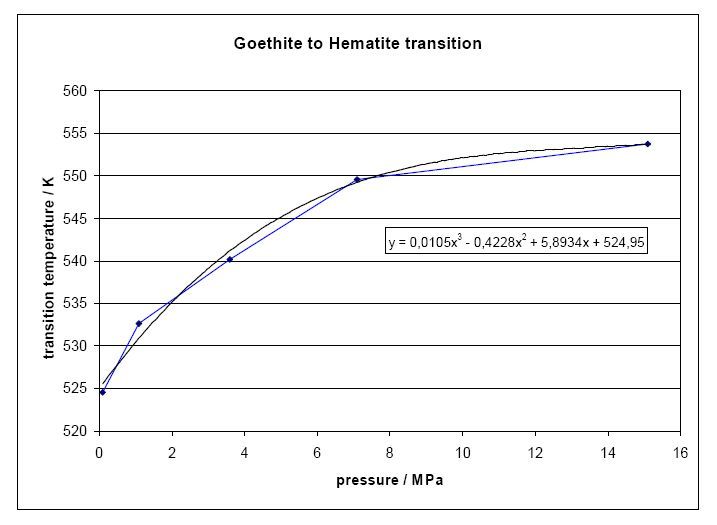

试验结果表明根据纯金属铅的熔融热焓 23J/g计算,实验测得的熔融热焓变化只是理论热焓变化值的一半。由于没有真实铅浓度含量数据,也没有铅颗粒的尺寸数据,所以不能下结论说颗粒的大小影响着熔融热焓。文献[1]系统的研究了颗粒尺寸对金属铝熔融温度的影响。结果表明它与 Gibbs-Thomson方程符合得很好, Gibbs-Thomson方程反映的是纳米尺寸晶体中球形颗粒的大小与熔点的关系:

其中 Tm(b), △ Hf(b)和 ρ s分别表示纯物质的熔点,熔融热焓和固相密度。 R表示球形颗粒的半径, Tm(r)表示颗粒半径为 r时的物质熔点, σsl是固液相界面能。

从 Gibbs-Thomson方程可以看出熔点的下降值与颗粒半径的倒数呈线性关系。文献[1]中作者研究的纳米颗粒金属铝的熔点数值来源于 DSC熔融曲线上的熔融起始温度,实验结果发现随着颗粒尺寸的减小(尺寸在 40nm~8.6nm之间),熔点下降了大约 10℃。考虑到样品的纳米颗粒大小不一,其制备方法也不同,过程中还有部分纳米铝颗粒被氧化等因素,熔点与 Gibbs-Thomson方程吻合得非常好,但是熔融热焓值与 Gibbs-Thomson方程的派生方程并不一致。

文献[3]镍基质中银原子簇的 DSC熔融曲线中除了通常的金属银熔点以外(961℃),还在高出熔点温度 74℃(1035℃)处出现了一个小峰,银纳米粒子的这一过热现象已由原位 X-射线分析加以证实。这一结果表明热流型 DSC是可以用来表征纳米金属颗粒的熔融行为,我们已经证实金属铝颗粒在尺寸低于 50nm时随着颗粒尺寸的减小熔点是下降的。而且对于有机药物而言,颗粒大小对熔融温度的影响已经在文献[9]中 DSC的熔融曲线中进行了定性的描述。

针铁矿晶形向赤铁矿晶形的热转变表明这一转变是一个与晶体大小和实验条件有关的复杂转变,在这过程中还有脱水现象出现[4][5]。试验结果表明,微米尺寸的针铁矿晶体发生两步热效应,而纳米尺寸针铁矿晶体却趋向于发生一步热效应。在 DSC实验中,对于微米尺寸的针铁矿晶体来说,当样品周围的惰性气体压力增大时,脱水机理不会发生变化,但是纳米尺寸晶体的脱水过程却向高温移动。

|

| Fig.2:气体压力对纳米尺寸针铁矿晶形转变温度的影响 |

很明显,当惰性气体的压力接近实验压力最大值 15MPa时晶形转变温度也出现最大值。接下来的研究方向将是研究气氛湿度对相变机理的影响以及针铁矿晶体晶形转变的温度与晶形颗粒大小之间的关系。

陶瓷粉末烧结过程除了受到一些基本要素影响以外,还受到颗粒大小,烧结添加剂,气氛和温度程序的影响。热膨胀仪中的线性升温,恒温以及速率控制烧结都是分析陶瓷烧结温度范围和致密化过程的标准方法。陶瓷粉末经研磨后成为纳米级粉末,这使得陶瓷的完全致密化时的温度大为下降,同时也为优化烧结成品的性能提供了非常好的前景。与热膨胀仪相比,用于测试导热系数的激光闪射导热仪在检测烧结过程时灵敏度更高。以非线性拟合为基础的多曲线动力学分析可以提供更多的烧结过程表征数据,同时可以预测陶瓷完全致密化的时间温度条件。速率控制烧结的温度程序就是来源于这一动力学软件。

钛酸钡陶瓷是一种电子陶瓷材料,它在烧结过程中其机械性能与电性能之间有着强烈的依赖性。本试验将钛酸钡陶瓷粉末在 NETZSCH圆盘砂磨机上粉碎成纳米粉末,再制成圆片样品在热膨胀仪上测试。实验数据表明,与微米颗粒制品相比,纳米粉末制品在烧结过程中完全致密化过程发生的温度更低(Fig.3)。

|

| Fig.3:当钛酸钡粉末颗粒在纳米级时,烧结过程中的收缩温度降低 |

无粘合剂的钛酸钡陶瓷在烧结过程中颗粒尺寸的影响非常明显,它使得烧结温度下降了近 80℃(经过研磨粒子的平均直径从微米级下降到纳米级)。文献[6]在介绍氧化锆及其复合物时全面详细分析了纳米粉末烧结过程中目前最流行的机理。它指出根据所选择的烧结条件,粉末粒度降低导致烧结温度降低的优势可能会被烧结过程中的致密化问题和颗粒增长因素所牵制。

热重分析和逸出气体分析技术的联用使得研究纳米材料的分解和鉴定析出气体的成分成为可能。这里给大家展示的是表面包裹功能聚合物的纳米氧化钛粉末的实验。陶瓷粉末表面聚合物涂层的分解情况以及通过FTIR气体分析鉴定聚合物种类的数据见 Fig.4。表面涂覆的是聚甲基丙烯酸甲酯时,热分解温度会出现在 200℃,而若是聚苯乙烯,则在 380℃之前它都是稳定的。从红外吸收谱图(Gram Schmidt plot)可以看出:由于红外分析与热重分析这两种方法的软件互相整合的很好,红外图上析出气体的温度与热重曲线上的分解温度吻合得很好。

|

| Fig.4:同步 TG-FTIR试验,聚合物包裹氧化钛纳米颗粒的分解与析出气体鉴定图谱 |

在纳米材料的制备过程中使用同步热分析仪器(TG-DSC)也是非常重要的。例如文献[2]研究了如何从粗糙的金属铝粉末中制备纳米金属铝晶体。在同步热分析(STA)实验中我们很明显地看到化学试剂氯化铵和氮化铝之间的差别,实验条件是在氮气气氛下升温至 1600K。

结论

本文所提及的这些事例都有力地证明了热分析方法可以用于表征那些颗粒在纳米级的样品。DSC可以测试其熔融过程,并且颗粒大小与熔点的关系完全符合 Gibbs-Thomson方程,只是还没有文献阐述熔融热焓所适用的方程。对于钛酸钡陶瓷来说,降低颗粒的尺寸可以降低烧结温度。在研究纳米材料的制备,稳定性以及分解情况时同步热分析和联用方法都是很有力的实验手段。总而言之,现代热分析技术的灵敏度完全可以表征颗粒尺寸在纳米级的材料。

参考文献(略)。